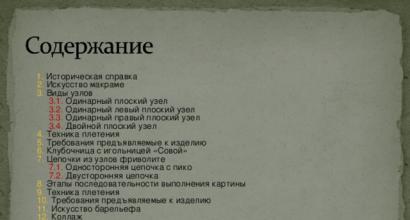

Ražošanas procesa organizēšanas principi. Racionālas organizācijas principi Atzīmēt ražošanas procesu racionālas organizācijas pamatprincipus

Racionālas ražošanas organizācijas pamatprincipi:

1) paralēlisms;

2) nepārtrauktība;

3) samērīgums;

4) ritmiskums;

5) taisnums

Paralēlais princips- vienlaicīga atsevišķu ražošanas procesa daļu izpilde. Paralēli tiek veiktas saistītas darbības, lai apstrādātu detaļu partiju, kā arī darbības ar tādu pašu nosaukumu vairākās darba vietās.

Ražošanas procesa paralēlisma līmeni raksturo paralēlisma koeficients (Kprl), ko nosaka pēc formulas:

Kprl = Tpar/Tpos,

kur Tpar ir tehnoloģiskā cikla laiks ar paralēlu darbību kombināciju (darba priekšmetu pārvietošana); Tpos ir tehnoloģiskā cikla laiks secīgai darbību kombinācijai.

Paralēlitātes principa izmantošanas ekonomiskā nozīme slēpjas tajā, ka tiek panākta visu ražošanas cehu un laukumu vienmērīga noslogošana, tiek samazināts ražošanas cikla ilgums un galvenokārt tā tehnoloģiskā daļa.

Nepārtrauktības princips– ietver darbu bez pārtraukumiem vai to samazināšanu līdz minimumam. Ražošanā ir pārtraukumi iekārtu sērijveida un partiju ielādes, starpoperāciju un starpmaiņu apkopes dēļ. Lai novērtētu ražošanas procesa nepārtrauktības līmeni, ražošanas nepārtrauktības koeficientu (Kn.p.) aprēķina pēc formulas:

Kn.p.=1 – Tper/Tts,

kur Tper ir pārtraukumu laiks dažādu iemeslu dēļ, h; Tt – ražošanas cikla ilgums, stundas.

Nepārtrauktības principa izmantošanas ekonomiskā nozīme ir tāda, ka tiek nodrošināta labāka ražošanas jaudas izmantošana, samazināts ražošanas cikla ilgums, palielināts tehnoloģiskajām operācijām veltītā laika īpatsvars.

Proporcionalitāte– princips, kura īstenošana nodrošina vienādu viena procesa dažādu darba vietu caurlaidību, proporcionālu darba vietu nodrošinājumu ar informāciju, materiālie resursi, personāls utt. Jo augstāka ir proporcionalitātes pakāpe, jo perfektāka sistēma un augstāka tās efektivitāte.

Proporcionalitāti nosaka pēc formulas:

Kpr.=Mmin./Mmax.

kur Mmin ir minimālā caurlaidspēja vai darba vietas parametrs tehnoloģiskajā ķēdē; Mmak. - maksimālās spējas.

Proporcionalitātes principa ekonomiskā nozīme ir tāda, ka tas nodrošina visu uzņēmuma struktūrvienību nepārtrauktu un ritmisku darbību.

Ritms- procesu racionālas organizācijas princips, kas raksturo to īstenošanas vienveidību laika gaitā. Nosaka pēc formulas:

Krit. = åQif/åQin,

kur Qif ir faktiskais veiktā darba apjoms analizētajā periodā plāna ietvaros un mazāks par plānu; Qin – plānotais darba apjoms.

Taisnīgums- procesu racionālas organizācijas princips, kas raksturo optimālo ceļu darba un informācijas objektu pārejai utt. Nosaka pēc formulas:

Pa labi. =Zopt/Zfact.,

kur Zopt. - optimālais ceļa garums, pa kuru dzemdību objekts iziet, izslēdzot nevajadzīgas saites un atgriežas sākotnējā vietā; Zfact. – faktiskais ceļa garums, pa kuru iet darba objekts.

Darba priekšmetu kustības veidi ražošanas procesā

Nosakot ražošanas cikla ilgumu, aprēķina tā trīs sastāvdaļu ilgumu: cikla tehnoloģiskās daļas ilgumu, dažādu iemeslu dēļ radušos pārtraukumu laiku un dabisko pārtraukumu laiku, ja tos paredz tehnoloģiskie. process.

Cikla tehnoloģiskās daļas ilgums ir atkarīgs no veikto darbību darbietilpības un apstrādāto detaļu partiju pārvietošanas metodes no operācijas uz darbību, no vienas darba vietas uz nākamo, t.i. no darba objektu pārvietošanas veida. ražošanas process. Ir trīs galvenie kustību veidi: seriālā, paralēlā un paralēlā seriālā.

Darba objektu secīgs kustības veids ražošanas procesā ir raksturīgs tas, ka, izgatavojot detaļu partiju daudzoperāciju tehnoloģiskajā procesā, tā tiek pārnesta uz katru nākamo darbību ( darba vieta) tikai pēc visu detaļu apstrādes pabeigšanas iepriekšējā darbībā.

Attēlā Secīgas kustības veida grafiks ir parādīts partijai, kas sastāv no četrām daļām.

5. att. Secīgas kustības veida grafiks

detaļu partijas procesā

Apstrādes ilgums ar secīgu kustības veidu (Tseq.) ir tieši proporcionāls detaļu partijas lielumam un vienas daļas apstrādes laikam visām darbībām:

Tssl=nåt,

kur t ir vienas daļas apstrādes laiks visām darbībām, minūtēm vai stundām; n - detaļu skaits partijā; m - operāciju skaits.

Darba priekšmetu secīgais pārvietošanas veids dominē nozarēs, kurās pa partijām tiek apstrādāts neliels skaits viena un tā paša nosaukuma darba objektu (daļu). Katra daļa, kas ir apstrādāta darba vietā, tiek aizkavēta (paliek) šeit pirms nākamās darbības veikšanas, gaidot visu partijas daļu apstrādes pabeigšanu. Šajā sakarā palielinās detaļu partijas caurbraukšanas ilgums visās operācijās, t.i. tehnoloģiskais cikls, un tāpēc nepabeigtais darbs palielinās. Salīdzinot ar pārējiem diviem kustību veidiem, tam ir vismazākā efektivitāte.

Paralēlā kustība kas raksturīgs ar to, ka katra daļa tiek pārnesta uz nākamo darbību uzreiz pēc iepriekšējās pabeigšanas neatkarīgi no atlikušo partijā iekļauto detaļu kustības.

6. attēls. Partiju kustības paralēlā veida grafiks

daļas procesā

Apstrādes cikla ilgums detaļu partijai ar paralēlu kustības veidu sastāv no trim segmentiem: ac, cd un db. Segmentu summa ac + db vienāds ar vienas daļas apstrādes laiku visām darbībām. Līnijas segments cd ir vienāds ar visas detaļu partijas bez vienas apstrādes laiku garākajā darbībā, ko sauc par galveno. No tā izriet formula cikla ilguma noteikšanai paralēla veida kustībai:

Tparal.=åt + tgl(n-1),

kur thl ir visilgākās darbības laiks.

Paralēlais kustības veids nodrošina maksimālu detaļu partijas ražošanas laika samazinājumu. Tomēr paralēlās apstrādes laikā dīkstāves var iestāties visās darbībās, izņemot galveno - visilgāko (šajā gadījumā 4. operācija grafikā). Šāda dīkstāve ir neizbēgama, ja noteiktā tehnoloģiskā procesa darbības ilgums nav vienāds. Darbību ilgums tiek īpaši pielāgots tikai ražošanas līnijās. Tāpēc paralēlā kustības veida izmantošana izrādās racionāla tikai ar nepārtrauktu ražošanas organizāciju.

Paralēli-secīgas kustības veids ir raksturīgs ar to, ka detaļu partijas apstrāde katrā nākamajā darbībā sākas agrāk nekā visu dotās partijas daļu apstrāde beidzas iepriekšējā operācijā, t.i. tiek nodrošināta daļēja saistīto darbību izpildes laika pārklāšanās, bet tā, lai izgatavotā partija tiktu veikta katrai no tām bez pārtraukumiem.

7. att. Paralēli secīgs grafiks

detaļu partijas kustība apstrādes laikā

Ir divi iespējami paralēli secīgas darbību kombinācijas gadījumi:

a) ja iepriekšējā darbība ir īsāka par nākamo;

b) ja iepriekšējā darbība ir garāka par nākamo.

Pirmajā gadījumā tiek izmantota detaļu pa daļām pārnešana uz nākamo darbību, kad tās ir gatavas, jo pietiek tikai ar vienu daļu, lai sāktu nākamo darbību, nebaidoties, ka nākotnē var rasties dīkstāve.

Otrajā gadījumā, lai izvairītos no pārtraukumiem visas darba preču partijas pārvietošanā nākamajā operācijā, ir nepieciešams, lai pēdējā daļa tiktu pakļauta nākamajai darbībai pēc tam, kad visa darba preču partija ir izturējusi iepriekšējo darbību. Lai to izdarītu, daļējas transmisijas vietā ir nepieciešama noteikta detaļu iepriekšēja uzkrāšana, lai tā lielums nodrošinātu darba nepārtrauktību turpmākajā īsākā darbībā. Attiecīgi detaļu partijas apstrādes uzsākšana īsās operācijās tiks veikta ar noteiktu laika nobīdi salīdzinājumā ar paralēlo kustības veidu. Par šo summu to apstrādes cikla ilgums pārsniegs cikla ilgumu paralēlās kustības veidam.

Apstrādes cikla ilgumu detaļu partijai ar paralēli secīgu kustību (Tpp) var noteikt pēc formulas:

Tpp.=åt + tgl(n-1) + å(tdl -tkor)(n-1),

kur tdl un tkor ir blakus esošo garo un īso darbību kopējais ilgums.

Apstrādāto darba objektu paralēlais secīgais pārvietošanas veids tiek plaši izmantots vidēja un liela mēroga ražošanā.

Tehnoloģiskā procesā iekļauto dabisko procesu, kontroles un transportēšanas operāciju ilgums tiek noteikts ar aprēķinu vai pamatojoties uz novērojumu datiem. Pamatojoties uz speciālo novērojumu rezultātiem un to apstrādi, tiek noteikti ražošanas procesa pārtraukumu laika standarti.

Veidi, kā samazināt ražošanas cikla laiku

Aprēķinot ražošanas ciklu, ir nepieciešams izstrādāt organizatoriskos un tehniskos pasākumus, lai samazinātu tā ilgumu. Tie ietver:

1. Produktu dizainu pilnveidošana - to vienkāršošana, izgatavojamības palielināšana, standartizētu agregātu un detaļu izmantošanas paplašināšana dažādos dizainos.

2. Progresīvu tehnoloģiju un modernu iekārtu pielietošana, paplašinot speciālo instrumentu izmantošanu, lai vēl vairāk palielinātu darba ražīgumu un samazinātu izstrādājumu darbietilpību.

3. Darba, ražošanas un vadības organizācijas pilnveidošana, lai samazinātu gan tehnoloģisko laiku, gan pārtraukumu laiku.

Racionāla darbu plānošana atbilstoši tehnoloģisko darbību secībai un detaļu nodošanas no ekspluatācijas uz ekspluatāciju organizācijas uzlabošana objektā vai darbnīcā;

Sagatavošanas maiņas organizēšana, kuras laikā tiek uzstādīts aprīkojums, sagatavošana materiālu, instrumentu, ierīču izgatavošanai;

Ievads ikdienas maiņas plānošanā un darba organizēšanā pēc stundu grafika;

Ražošanas organizācijas pilnveidošana apkalpojošās un palīgsaimniecībās.

4. Dabisko procesu norises laika samazināšana.

Piemēram, krāsotu detaļu dabisko žāvēšanu var aizstāt ar žāvēšanu augstfrekvences strāvas laukā, ievērojami paātrinot šo procesu.

5. Transporta un kontroles operāciju laika samazināšana, pateicoties to automatizācijai, apvienojot tās ar tehnoloģisko operāciju realizāciju un laiku, ko darba objekti pavada, gaidot apstrādi.

6. Paralēli secīgu un paralēlu darba objektu kustības veidu izmantošanas paplašināšana ražošanas organizēšanā.

7. Sagatavošanas un beigu laika samazināšana (panākta, ieviešot ražošanas organizēšanas plūsmas metodi, standarta un universālās ierīces).

8. Ražošanas cikla ilguma samazināšanu veicina dažādos ražošanas cikla posmos nodarbināto darba dienas fotogrāfijas, kas ļauj noteikt faktisko cikla darba laika ilgumu un pārtraukumu laiku, gan atkarīgi, gan neatkarīgi no darba ņēmēja. Lai apzinātu iespējas samazināt ražošanas cikla ilgumu, var izmantot īpašus novērojumu datus vai datus no plānošanas un uzskaites dokumentācijas.

Ražošanas veidi

Ražošanas veids ir ražošanas klasifikācijas kategorija, ko izšķir pēc produktu klāsta plašuma, ražošanas apjoma stabilitātes un darba specializācijas. Ir trīs galvenie ražošanas organizācijas veidi: viena, sērijveida un masveida.

Viena no galvenajām ražošanas veida pazīmēm ir darbību konsolidācijas koeficients, ar ko saprot visu mēneša laikā veikto vai veicamo tehnoloģisko operāciju skaita attiecību pret darbu skaitu.

Viens ir produkcija, ko raksturo plašs saražotās produkcijas klāsts. Šie produkti ražošanā vai nu vispār netiek atkārtoti, vai arī tiek atkārtoti neregulāri. Konsolidācijas koeficients šāda veida ražošanai nav regulēts. Šis ražošanas veids ietver smagās mašīnbūves rūpnīcas, kas ražo unikālas mašīnas.

Seriāls ir ražošana, ko raksturo ierobežots produktu klāsts, kas ražots periodiski atkārtojošās partijās, un salīdzinoši liels ražošanas apjoms. Atkarībā no produktu skaita partijā vai sērijā un darbību konsolidācijas koeficienta vērtības izšķir maza apjoma, vidēja apjoma un liela apjoma ražošanu. Darbības konsolidācijas koeficients maza apjoma ražošanai ir 20-40, vidēja apjoma ražošanai ir 10-20, lielapjoma ražošanai ir 1-10.

Uzņēmumi ar masīvs Ražošanas organizācijas veids ražo šaura diapazona produkciju masveida daudzumos, kas tiek ražoti nepārtraukti noteiktā laika periodā. Piemēram, lielākā daļa apģērbu rūpnīcu un tekstila rūpnīcu.

Vienreizējās ražošanas iezīmes :

Nestabils un daudzveidīgs produktu klāsts; Produkti tiek individuāli pakļauti ražošanas procesam;

Atsevišķu operāciju piešķiršanas trūkums darba vietām;

Universāla aprīkojuma izmantošana, kas sagrupēta līdzīgu mašīnu sadaļās;

Augsti kvalificēti darbinieki;

Bieža aprīkojuma pārregulēšana;

Nozīmīgi īpaša gravitāte manuālo izstrādājumu kopējā darba intensitātē;

Ievērojama darbaspēka intensitāte un produkcijas ražošanas cikla ilgums; darbības plānošanas decentralizācija.

Sērijveida ražošanas iezīmes :

Stabils produktu klāsts, kas tiek atkārtots ražošanā; noteikta izmēra produktu sērijveida ražošana;

Darbu specializācija vairāku periodiski atkārtojošu operāciju veikšanai;

Iekārtu un darba vietu grupēšana galvenokārt pēc priekšmeta principa;

Pielietojums kopā ar universālu specializētu un speciālu aprīkojumu, instrumentiem;

Plaša daļēji kvalificētu darbinieku izmantošana;

Zema daļa roku darbs kopējā preces ražošanas darbietilpībā;

Produkta ražošanas cikla darba intensitātes un ilguma samazinājums salīdzinājumā ar vienu ražošanu;

Masveida ražošanas iezīmes:

Pastāvīgs saražotās produkcijas klāsts;

Darbu specializācija, lai veiktu galvenokārt vienu, pastāvīgi norīkotu operāciju;

Speciāla un specializēta aprīkojuma izmantošana, kas atrodas tehnoloģiskā procesa garumā;

Plaša speciālo tehnoloģisko iekārtu izmantošana;

Straujš roku darba īpatsvara samazinājums salīdzinājumā ar vienreizēju un sērijveida ražošanu un liels mehanizēto un automatizēto procesu īpatsvars;

ierobežotā skaitā operāciju specializētu darbinieku darbaspēka izmantošana;

Ievērojami zemāka darbaspēka intensitāte un cikla laiks produktu izgatavošanai, salīdzinot ar vienreizēju un sērijveida ražošanu;

Operatīvās plānošanas un ražošanas vadības centralizācija.

Masveida ražošana ir augstākais veids, kas nodrošina visekonomiskāko ražošanu salīdzinājumā ar citiem organizatoriskiem ražošanas veidiem. Masveida ražošanas galvenā nozīme ir tā, ka tā veido pamatu pārejai uz automatizētu ražošanu.

Organizējot ražošanas procesu laikā un telpā, jāvadās no principiem, kuru pareiza izmantošana nodrošina uzņēmuma efektivitātes paaugstināšanos un racionālu patērēto resursu līmeni. Šo principu nozīme un nozīme konkrētos ražošanas apstākļos var atšķirties.

Galvenie principi ir:

Diferenciācijas princips ietver ražošanas procesa sadalīšanu atsevišķos tehnoloģiskos procesos, operācijās, pārejās, tehnikās, kustībās. Tajā pašā laikā katra elementa īpašību analīze ļauj jums izvēlēties labākie apstākļi tā īstenošanai, nodrošinot visu veidu resursu kopējo izmaksu minimizēšanu.

Tomēr pārmērīga diferenciācija palielina strādnieku nogurumu manuālās darbībās ražošanas procesu monotonijas un augstās intensitātes dēļ. Liels darbību skaits rada nevajadzīgas izmaksas par instrumentu pārvietošanu starp darba vietām, detaļu uzstādīšanu, nostiprināšanu un izņemšanu no darba vietas pēc operācijas pabeigšanas.

Izmantojot augstas veiktspējas elastīgās iekārtas - CNC iekārtas, apstrādes centrus, robotus utt. - iedziļinās diferenciācijas princips koncentrācijas princips darbības un ražošanas procesu integrācija. Darbības kļūst apjomīgākas, sarežģītākas un tiek veiktas, izmantojot modernu aprīkojumu kombinācijā ar komandas darba organizācijas principu.

Specializācijas princips pamatā ir ražošanas procesa elementu daudzveidības ierobežošana. Jo īpaši tiek noteiktas darbinieku grupas, kas specializējas profesijās, kas veicina viņu kvalifikācijas un darba ražīguma pieaugumu. Taču lietderīga ražošanas organizēšana atsevišķos gadījumos prasa radniecīgu profesiju apguvi, lai nodrošinātu darbinieku savstarpēju aizvietojamību ražošanas procesā. Dažkārt strādnieku maiņa no viena darba veida uz citu var mazināt stresu, ko rada darbību vienmuļība un vienmuļība. jods, h.

Proporcionalitātes princips pieņem relatīvi vienādu caurlaidspēju visās ražošanas nodaļās, kas veic galvenos, palīgprocesus un servisa procesus. Šī principa pārkāpšana noved pie sastrēgumu rašanās ražošanā vai, gluži pretēji, nepilnīgas darba vietu, sekciju, darbnīcu izmantošanas un visa uzņēmuma efektivitātes samazināšanās.

Tiešās plūsmas princips ir nodrošināt īsāko ceļu detaļu un montāžas mezglu kustībai to ražošanas laikā. Rajonos, darbnīcā, ražotnē nedrīkst būt ražošanas objektu atgriešanās kustības. Lai uzturētu šo kārtību, iekārtas objektā atrodas tehnoloģiskā procesa garumā

Paralēlais princips slēpjas maksimāli iespējamā atsevišķu ražošanas procesu kombinācijā laikā, kas var ievērojami samazināt laiku no palaišanas līdz ražošanai gatavie izstrādājumi, t.i. produkcijas ražošana

Nepārtrauktības princips ietver ražošanas procesu pārtraukumu samazināšanu līdz minimumam. Pārtraukumi var rasties tehnoloģisku vai organizatorisku iemeslu dēļ.

Tehnoloģiskie pārtraukumi, piemēram, ietver pārtraukumus, kas saistīti ar nesinhronām darbībām. Tos var samazināt vai novērst, izmantojot sinhronizāciju.

Transportēšanas, noliktavu un citu līdzīgu darbību veikšanai patērētais laiks, ko var uzskatīt par detaļu ražošanas un montāžas laika pārtraukumiem, tiek samazināts, izmantojot mehanizēto un automatizēto transportu, automatizētās noliktavas, rotācijas konveijeru līnijas u.c.

Pārtraukumi organizatorisku apsvērumu dēļ tiek novērsti, jo īpaši pilnveidojot operatīvās ražošanas plānošanas sistēmas, ļaujot strādāt “tieši laikā” režīmā, t.i. piegādāt sagataves, detaļas, montāžas vienības precīzi aprēķinos un ražošanas grafikā noteiktajā laikā.

Ritma princips sastāv no vienāda vai vienmērīgi pieaugoša produkcijas apjoma ražošanas saskaņā ar plānu uzņēmumā vai atsevišķā darba vietā, objektā, darbnīcā uz noteiktu laika vienību. Ritms ļauj maksimāli izmantot uzņēmuma un katras tā nodaļas ražošanas jaudu.

Automātiskais princips ir viens no svarīgākajiem ražošanas efektivitātes paaugstināšanā un intensificēšanā. Ražošanas procesu automatizācijas vispārējo līmeni nosaka darba daļa galvenajā, palīgražošanā un pakalpojumu ražošanā, kas tiek veikta automatizēti vai automātiski, kopējais apjoms uzņēmuma darbi.

Elastības princips nodrošina efektīvu darba organizēšanu, dod iespēju mobilā veidā pāriet uz citu iekļauto produktu ražošanu ražošanas programma uzņēmumiem vai jaunu produktu izlaišanai, apgūstot to ražošanu. Tas nodrošina aprīkojuma nomaiņas laika un izmaksu samazinājumu, ražojot plaša sortimenta daļas un produktus. Šis princips visvairāk attīstās augsti organizētas ražošanas apstākļos, kur tiek izmantotas CNC iekārtas, apstrādes centri un pārkonfigurējami automātiskie ražošanas objektu vadības, uzglabāšanas un pārvietošanas līdzekļi.

Uzsākot ražošanas procesa vai ražošanas sistēmas projektēšanu, jāvadās no iepriekš izklāstīto principu racionālas izmantošanas.

Ražošanas process ir visu cilvēku un instrumentu darbību, savstarpēji saistītu darba procesu un dabas procesu kopums, kuru rezultātā izejvielas un materiāli tiek pārveidoti gatavā produkcijā. Ražošanas procesa galvenā daļa ir tehnoloģiskie procesi, kuru būtība ir mērķtiecīga darbība, mainot darba objekta īpašības, formu un izmēru, lai mainītu īpašības un pārveidotu to par preci, darba produktu.

Atkarībā no produkta mērķa ražošanas procesus iedala šādos veidos:

Pamata– tie ir tie, kas ietver tehnoloģiskos procesus, kas pārveido izejvielas gatavos produktos, kuru ražošanā uzņēmums specializējas; tos veicot, mainās darba priekšmetu formas un izmēri, to iekšējā struktūra, izejmateriāla veids un kvalitatīvās īpašības. Tie ietver arī dabiskos procesus, kas notiek dabas spēku ietekmē bez cilvēka darba līdzdalības, bet viņa kontrolē (koksnes dabiskā žāvēšana, lējumu dzesēšana utt.). Mašīnbūvē galvenie tehnoloģiskie procesi tiek iedalīti iepirkumā, apstrādē un montāžā. Izmaksu struktūrā iepirkuma tehnoloģiskie procesi veido 30%, apstrāde – 50%, montāža – 20%.

Palīgdarbs procesi veicina ražošanas pamatprocesu netraucētu norisi. Ar tiem iegūtā produkcija tiek izmantota uzņēmumā pamatražošanas apkalpošanai. Tie ietver tehnoloģiskos procesus: katras darba vietas savlaicīga aprīkošana ar darba instrumentiem un tehnoloģiskajām iekārtām; iekārtu regulēšana, apkope un remonts; ierīču remonts u.c.Ražošanas attīstības tendence ir tāda, ka palielinās palīgprocesu apjoms, jo padziļinās automatizācija un mehanizācija, produkcijas sarežģītība u.c.

Servisa procesi ir paredzēti, lai radītu apstākļus veiksmīgai pamata un palīguzdevumu izpildei. Tie ietver vispārējās rūpnīcas un veikala iekšējās transportēšanas operācijas, darba vietu apkalpošanu un nodrošināšanu ar energoresursiem, noliktavu operācijas un produktu kvalitātes kontroli.

5. Ražošanas procesu racionālas organizācijas principi.

Ražošanas procesa un visu tā daļu racionāla organizācija balstās uz šādiem pamatprincipiem:

1) specializācijas princips(ražošana specializējas noteiktā darbības veidā), šajā gadījumā uzņēmumam ir reāla iespēja izmantot progresīvus tehnoloģiskos procesus un jaunākās, modernākās iekārtas, turklāt iegūtā personāla kvalifikācija ir lielisks pamats augsta produkcijas kvalitāte un produktīvs darbs ;

2) tehnoloģiskās standartizācijas un unifikācijas princips ir vērsta uz to, lai tehnoloģiskajos procesos novērstu nepamatotu daudzveidību izmantoto komponentu, mezglu, mašīnu, iekārtu, instrumentu veidu un modeļu skaitā, kas var būtiski samazināt jaunu produktu ražošanas sagatavošanas izmaksas un paātrināt šo procesu;

3) paralēlisma princips tiek nodrošināta ar viena nosaukuma darba objekta vienlaicīgu apstrādi vairākās darba vietās, kas samazina produktu ražošanas ciklu;

4) proporcionalitātes princips - atbilstība un konsekvence atsevišķu ražotņu, cehu, laukumu, iekārtu veidu u.c. produktivitātē un kapacitātē, kas samazina dīkstāves laiku un palielina iekārtu lietošanas efektivitāti;

5) nepārtrauktības princips ietver savstarpējo, starpmaiņu un citu pārtraukumu samazināšanu vai pilnīgu novēršanu produktu ražošanas procesā ;

6) tiešās plūsmas princips nozīmē īsākā ceļa nodrošināšanu darba objektu (detaļu, mezglu) pārvietošanai cauri visiem posmiem un darbībām - no palaišanas ražošanā līdz gatavās produkcijas izlaišanai;

7) ritma principsļauj ražot vienādu produktu skaitu ar vienādiem intervāliem, tas nodrošina stabilu produktu kvalitāti;

8) diferenciācijas princips ietver sarežģīta ražošanas procesa sadalīšanu atsevišķos, salīdzinoši mazos vai elementāros tehnoloģiskos procesos, kas sastāv no vienkāršām darbībām, tas ir nepieciešams nosacījums, lai vienkāršotu instrumentus un aprīkojumu, likvidētu to sarežģītās kustības un vienkāršotu darba ņēmējam;

9) automatizācijas princips ietver maksimāli daudz ražošanas operāciju veikšanu, izmantojot automatizācijas rīkus, kas ļauj veikt tehnoloģiskos procesus bez personas tiešas līdzdalības vai tikai viņa uzraudzībā un kontrolē, tas nodrošina labākus un drošākus darba apstākļus, uzlabo darba kvalitāti un produktivitāti veikts;

10) elektronizācijas un datorizācijas princips - tā ir racionāla elektronisko ierīču un datortehnoloģiju izmantošana ražošanas procesu tehnoloģisko parametru uzraudzībai un vadīšanai, kas var būtiski uzlabot darba kvalitāti un produktivitāti;

11) ražošanas elastības princips –šī ir mobila pāreja uz jaunu vai uzlabotu produktu ražošanu, izmantojot progresīvus tehnoloģiskos procesus, kas galvenokārt tiek īstenoti uz tām pašām (vecajām) iekārtām; Šis princips ļauj samazināt laika un resursu izmaksas, organizējot jaunu produktu izlaišanu un nodrošina to augstu kvalitāti un konkurētspēju.

Ražošanas procesa racionālas organizācijas principi

Specializācija nozīmē darba sadali starp atsevišķām uzņēmuma nodaļām un darba vietām, kas nozīmē to sadarbību ražošanas procesā.

Proporcionalitāte nodrošina vienādu viena procesa dažādu darba vietu caurlaidspēju, proporcionālu darba vietu nodrošinājumu ar informāciju, materiālajiem resursiem, personālu u.c.

Proporcionalitāti nosaka pēc formulas:

M min - minimālā caurlaidspēja jeb darba vietas parametrs tehnoloģiskajā ķēdē (piemēram, jauda, darba veids, informācijas apjoms un kvalitāte utt.);

M maks- maksimālās spējas.

Nepārtrauktība paredz maksimāli samazināt pārtraukumus starp operācijām un nosaka darba laika attiecība pret kopējo procesa ilgumu

T R - darba stundas;

T ts - kopējais procesa ilgums, ieskaitot dīkstāves un darba subjekta novietošanu starp darba vietām, darbavietās utt.

Paralēlisms raksturo darbību kombinācijas pakāpi laika gaitā. Operāciju kombināciju veidi: secīgi, paralēli un paralēli-secīgi.

Paralēlitātes koeficientu var aprēķināt, izmantojot formulu

kur Tc.steam, Tc.sequence ir procesa ilgums attiecīgi paralēlām un secīgām darbību kombinācijām.

Taisnīgums nodrošina īsāko ceļu objektu, informācijas u.c. kustībai.

Taisnuma koeficientu var noteikt pēc formulas

racionāla ražošanas jauda

t transports - transporta operāciju ilgums;

t tehniskais cikls - tehnoloģiskā cikla ilgums.

Ritms raksturo darbību viendabīgumu laika gaitā.

V f- faktiskais veikto darbu apjoms analizētajā periodā (dekāde, mēnesis, ceturksnis) plāna ietvaros;

V pl-- plānotais darba apjoms.

Elastība ir nepieciešamība nodrošināt ātru iekārtu nomaiņu bieži mainīga produktu klāsta apstākļos. Tas visveiksmīgāk tiek ieviests elastīgās ražošanas sistēmās maza apjoma ražošanas apstākļos.

Diferenciācijas princips ietver ražošanas procesa sadalīšanu atsevišķās daļās (procesos, operācijās) un piešķiršanu attiecīgajām uzņēmuma nodaļām. Atšķirības princips ir pretrunā kombinācijas princips, kas nozīmē visu vai daļēju dažādu procesu apvienošanu noteikta veida produktu ražošanai vienā vietā, darbnīcā vai ražošanā. Atkarībā no produkta sarežģītības, ražošanas apjoma un izmantotā aprīkojuma veida, ražošanas process var būt koncentrēts vienā ražošanas vienībā (darbnīcā, zonā) vai izkliedēts pa vairākām vienībām. Tādējādi mašīnbūves uzņēmumos ar ievērojamu līdzīgu izstrādājumu ražošanu tiek organizēta neatkarīga mehāniskā un montāžas ražošana un darbnīcas, bet nelielām produktu partijām var izveidot vienotus mehāniskās montāžas cehus.

Diferencēšanas un kombinēšanas principi attiecas arī uz atsevišķām darba vietām. Piemēram, ražošanas līnija ir diferencēts darbu kopums.

Koncentrēšanās princips ir atsevišķu ražošanas operāciju koncentrēšana tehnoloģiski viendabīgu produktu ražošanai vai funkcionāli viendabīga darba veikšanai atsevišķās uzņēmuma darba vietās, zonās, cehos vai ražotnēs. Viendabīgu darbu koncentrēšanas iespēja atsevišķās ražošanas jomās ir saistīta ar šādus faktorus: tehnoloģisko metožu kopīgums, kuru dēļ nepieciešams izmantot viena veida iekārtas; aprīkojuma, piemēram, apstrādes centru, iespējas; izlaides apjomu pieaugums atsevišķas sugas produkti; ekonomiskā iespējamība koncentrēt noteiktu produktu veidu ražošanu vai veikt līdzīgu darbu.

Koncentrējot tehnoloģiski viendabīgus produktus, tiek samazinātas materiālu un izstrādājumu transportēšanas izmaksas, ražošanas cikla ilgums, vienkāršota ražošanas vadība, samazināta ražošanas telpu nepieciešamība.

Kopumā ir kādi 25-30 principi. Galvenie:

1. Specializācijas princips. Specializācija nozīmē to ražoto produktu klāsta ierobežošanu, kuriem ir līdzīgs mērķis un dizains, vai to procesu diapazona ierobežošanu, kurus izmanto, lai ražotu produktus, kuriem ir atšķirīgs mērķis un dizains.

Saistībā ar ražošanas procesu organizāciju specializācijas princips nozīmē sašaurināt saražoto produktu klāstu katrā ražošanas līmenī līdz pat darba vietai, kā arī ierobežot ražošanas procesu veidus.

Specializācijas līmenis tiek paaugstināts, veicot konstruktīvu, tehnoloģisku un organizatorisku unifikāciju.

Unifikācija ir produktu, to ražošanas metožu un metožu samazināšana līdz vienai formai, izmēram, struktūrai un sastāvam.

2. Paralēlitātes princips ietver vienlaicīgu atsevišķu darbību un procesu paralēlu izpildi produktu ražošanai.

Principam ir liela nozīme sarežģītu produktu ražošanā, kas sastāv no daudzām daļām, mezgliem un mezgliem.

Paralēlisms tiek panākts, racionāli sadalot produktus detaļās un kombinējot dažādu darbību laiku ar tāda paša nosaukuma izstrādājumiem, kā arī vienlaikus ražojot dažādus produktus.

Atsevišķās darba vietās paralēlisms tiek panākts, apstrādājot darba objektus ar vairākiem instrumentiem un apvienojot galveno un palīgoperāciju laiku.

3. Ražošanas procesu nepārtrauktības princips paredz, ka ražošanas procesa laikā pārtraukumi starp secīgi veiktajām tehnoloģiskajām operācijām tiek minimizēti vai pilnībā novērsti.

Šis princips pilnībā tiek īstenots tehnoloģiski nepārtrauktā ražošanā.

4. Proporcionalitātes princips ir tāds, ka visām ražošanas procesa daļām vai visai savstarpēji savienotajai iekārtu sistēmai jābūt ar vienādu ražošanas jaudu.

Tas tiek panākts, ja iekārtu produktivitāte visās tehnoloģiskā procesa darbībās ir proporcionāla produkta apstrādes sarežģītībai šajās darbībās, ņemot vērā ražošanas programmu.

Uzņēmumi ik gadu izstrādā pasākumus, lai novērstu ražošanas jaudas sastrēgumus, tādējādi cenšoties izlīdzināt dažādu nodaļu noslogojumu.

5. Tiešās plūsmas princips paredz, ka darba objektiem jābrauc pa īsāko ceļu cauri visiem ražošanas procesa posmiem un operācijām bez pret- vai atgriešanās kustībām.

Šī principa ievērošanu nodrošina darbnīcu, sekciju un darba vietu izvietojums tehnoloģiskā procesa gaitā.

6. Ritma princips nozīmē, ka visu uzņēmuma nodaļu darbs un gatavās produkcijas ražošana ir pakļauta noteiktam ritmam, tas ir, atkārtojamībai.

Ievērojot šo principu, vienādos laika intervālos tiek saražots vienāds vai vienmērīgi pieaugošs produkcijas apjoms un tiek nodrošināta vienmērīga darbu un veicēju noslodze.

7. Elastības princips nozīmē, ka ražošanas process efektīvi pielāgojas tirgus prasību, kā arī ražošanas organizatorisko un tehnisko parametru izmaiņām.

Tas nozīmē, ka ražošanas sistēma spēj nodrošināt jaunu produktu izstrādi tik drīz cik vien iespējams neatkarīgi no izstrādājuma dizaina un tehnoloģiskajām īpašībām.

Visi principi ir jāizmanto vienlaikus, lai uzlabotu ražošanas efektivitāti.

Ražošanas procesa organizācija laika gaitā. Ražošanas cikls

Ražošanas cikls ir kalendāra laika periods no produkta ražošanas procesa sākuma līdz beigām.

Ražošanas cikla ilgums nosaka produktu izlaišanas laiku, ja tie tiek ražoti atsevišķos daudzumos.

Laiks, kas nepieciešams tehnoloģisko darbību pabeigšanai ražošanas ciklā, ir tehnoloģiskais cikls.

Laiku, kas nepieciešams vienas operācijas pabeigšanai, kuras laikā tiek izgatavots viens produkta elements vai preču elementu partija, sauc par darbības ciklu.

Vienkārša ražošanas procesa ražošanas cikls sākas ar izejmateriāla izlaišanu ražošanā un beidzas ar produkta elementa atbrīvošanu no pēdējās darbības.

Sarežģīta ražošanas procesa ražošanas cikls ir vienkāršu procesu kopums, kuru rezultātā tiek ražots gatavs produkts.

Ražošanas ciklā ietilpst pamatoperāciju, palīgoperāciju, dabas procesu un pārtraukumu veikšanas laiks. To aprēķina pēc formulas:

T p.c. = Uz + Tvsp + Te + Tper.

Lielo operāciju laiks vairumā gadījumu ir standartizēts. Palīgoperāciju veikšanas laiks, kā likums, nav standartizēts.

Dabisko procesu ilgums tiek noteikts aptuveni, un tikai dažos gadījumos tiek izmantoti standarti.

Pārtraukumus iedala divos veidos:

Regulāri pārtraukumi;

Pārtraukumi organizatorisku un tehnisku iemeslu dēļ.

Tper. = Trezh + Trade-techn.

Regulāros pārtraukumos tiek ņemtas vērā uzņēmuma darbības režīma īpatnības un noteiktas darbinieku kategorijas ( brīvdienas un maiņas, pārtraukumi starp maiņām, regulētie pārtraukumi).

Šie pārtraukumi tiek ņemti vērā, ja ražošanas cikla ilgums ir noteikts dienās (kalendārā vai darba laikā).

Pārtraukumi organizatorisku un tehnisku iemeslu dēļ:

1) tie ir pārtraukumi pirms darba objektu apstrādes darba vietas noslogotības dēļ sakarā ar neatbilstību starp vienas darbības beigām un citas darbības sākumu. Tos sauc arī par gaidīšanas vai gulēšanas pārtraukumiem.

2) tie ir pārtraukumi, kas rodas, apstrādājot partijas darba vienības, jo tās gaida visas partijas apstrādes pabeigšanu pirms tās transportēšanas uz nākamo operāciju (tie ir partijas pārtraukumi).

Partija ir noteikts skaits identisku darba vienību, kas tiek apstrādātas vienā operācijā nepārtraukti un ar vienreizējiem sagatavošanas un beigu laika izdevumiem.

Faktiskais ražošanas cikla ilgums ietver arī pārtraukumus, kas radušies tehnoloģiskā procesa normālas plūsmas traucējumu dēļ. Piemēram, iekārtu bojājumi, materiālu, komponentu, darbinieku, enerģijas trūkums.

Vienkārša ražošanas procesa organizēšanas iezīmes

Apstrādājot darba objektu vai darba priekšmetu partiju, pārvietošanos pa darba vietām var organizēt:

Konsekventi;

Paralēli;

Paralēli-secīgi.

Ar secīgu darba preču partijas pārvietošanas veidu katra nākamā darbība sākas pēc tam, kad ir pabeigta visas iepriekšējās darbības partijas apstrāde.

Tehnoloģiskais cikls ir vienāds ar:

n ir darba preču partijas apjoms, gab.;

m-operāciju skaits tehnoloģiskajā procesā;

Tshi-standarta laiks i-tās operācijas veikšanai, milj.gab.

Mašīnas laiks;

Palīgoperāciju laiks;

K ir koeficients, kurā ņemts vērā laiks atpūtai, personīgās vajadzības un darba vietas uzturēšana;

W ir darbstaciju skaits, kurās tiek veikta darbība.

TCP ilgums neietver pārtraukumu laiku, tāpēc tas ir mazāks par ražošanas cikla ilgumu.

Rīsi. - Tehnoloģiskais cikls ar vienkāršu darba objektu kustību

Ar paralēlu darba priekšmetu partijas kustības veidu katrs darba objekts (partija) tiek apstrādāts caur visām operācijām nepārtraukti, neatkarīgi no citiem un bez kavēšanās.

Veidojot grafiku, tiek izmantotas šādas secības:

1) pirmajam apstrādes subjektam tiek izveidots tehnoloģiskais cikls visās darbībās bez kavēšanās starp tām;

2) darbībai ar garāko darbības ciklu tiek izveidots grafiks visas partijas realizācijai bez pārtraukumiem;

3) visām transporta partijām, izņemot pirmo, tiek pabeigti ekspluatācijas cikli visām operācijām, izņemot garāko.

Rīsi. - Tehnoloģiskais cikls ar paralēlu darba objektu kustību

Tādējādi visās operācijās, izņemot maksimālā ilguma darbību, darbi tiks veikti ar pārtraukumiem.

Ja darbību ilgums ir sinhronizēts, tas ir, tie ir vienādi vai daudzkārtēji, tad tehnoloģiskais process būs nepārtraukts:

Ttsparal. = (n-1) tmax (wmax +)wi, kur

tmax - darbietilpīgākā darbība

Līdz ar to tehnoloģiskā cikla ilgumu nosaka darbietilpīgākās darbības ilgums, vienas darba vienības apstrādes laika summa visās operācijās un darba vienību skaits partijā.

Ar paralēlu secīgu kustību visa darba priekšmetu partija tiek sadalīta transporta partijās.

Transportēšanas partijas tiek apstrādātas katrā operācijā bez pārtraukuma un tiek pārnestas uz nākamo darbību, negaidot nākamās partijas darbu pabeigšanu. Šajā gadījumā ražošanas procesa nepārtrauktības noteikums tiek ievērots katrā darbībā visas partijas izgatavošanas laikā. Tiek sasniegta vispilnīgākā darba slodze, un cikla laiks tiek samazināts līdz minimumam.

Gadījumā, ja iepriekšējās darbības darbības cikls ir īsāks nekā nākamās darbības cikls, tad maksimālā darbību kombinācija tiek sasniegta, pārnesot pirmo transportēšanas partiju uz nākamo operāciju tūlīt pēc darba pabeigšanas ar to iepriekšējā operācijā.

Tādējādi nepārtraukts darbs tiek nodrošināts visās darba vietās, bet nākamajās partijās starp operācijām ir pārtraukums.

Rīsi. - Tehnoloģiskais cikls ar paralēli secīgu darba objektu kustību.

Gadījumā, ja iepriekšējās darbības darbības cikls ir garāks nekā nākamās, tad, lai nodrošinātu nepārtrauktu darbību, tie koncentrējas uz pēdējo transportēšanas partiju.

Cikla ilgums paralēli secīgai darba objektu kustībai:

Tcp.p = Tcp - = n / wi) - (n-1) * ;

= (n-1) (tkop / wkop),

kur ir ietaupījumi, ko rada paralēla darbu izpilde saistītajās operācijās. Aprēķināts, pamatojoties uz īsāko no divām blakus esošām darbībām.

Ražošanas cikls ir garāks par tehnoloģisko ciklu dabisko procesu un pārtraukumu dēļ, kas nav savienojami ar tehnoloģisko ciklu.

Ar secīgu kustību;

Tp paral = * ((n-1) tmax +

Pārvietojoties paralēli;

Tp p-p = * (

Ar paralēlu secīgu kustību.

K koeficients darba dienu pārvēršanai kalendārajās dienās:

K = darba dienu skaits / kalendāro dienu skaits gadā.

Tcm ir maiņas ilgums stundās.

f ir koeficients, kas ņem vērā normas izpildi (f = 1,1, tas ir, 10% pārsniedz plānoto normu).

Tādējādi, izmantojot secīgu darba objektu kustības veidu:

1) ražošanas ciklam ir visilgākais ilgums;

2) ražošanas cikla lielums ir proporcionāls partijas lielumam un laika standartiem;

3) ir diezgan vienkārši plānot un transportēt darba preču partijas no operācijas uz darbību, vienlaikus cehā vai objektā izgatavojot lielu produkcijas klāstu;

4) vēlams izmantot, organizējot darbnīcas un laukumus pēc tehnoloģiskā principa;

5) vēlams lietot vienā un maza apjoma ražošana ar nelielām darba preču partijām un īstermiņa operācijām.

Ar paralēlu darba priekšmetu partiju pārvietošanas veidu:

1) īsākais ražošanas cikls, bet nereti darba vietā ir pārtraukumi, kas samazina ražošanas efektivitāti;

2) transportēšanas izmaksas ir augstas, kuru samazināšanai ieteicams izmantot šo pārvietošanās veidu ar objektīvu sekciju un darbnīcu organizēšanas metodi;

3) parasti tos izmanto ražošanas līnijās;

4) izmanto sērijveida un masveida ražošanā, kā arī vienreizējā un neliela apjoma ražošanā, elastīgu automatizētu sistēmu apstākļos.

Ar paralēlu secīgu darba priekšmetu partijas kustības veidu:

1) sasniegta vispilnīgākā darba slodze;

2) pastāv daļēja paralēlisms atsevišķu darbību izpildē, visas partijas apstrādes nepārtrauktība katrā operācijā un apstrādāto darba objektu nodošana gan atsevišķi, gan partijas daļās;

3) izmanto, ražojot tāda paša nosaukuma produktus vietā ar nevienmērīgu iekārtu jaudu un daļēju darbības sinhronizāciju;

4) vēlams izmantot sērijveida un masveida ražošanā, kā arī viena un maza apjoma ražošanā elastīgu automatizētu sistēmu stāvoklī.